Machine de fonte d'induction d'inclinaison pour le cuivre argenté d'or 2kg 3kg 4kg 5kg 6kg

Caractéristiques

Le four de fusion d'or et de platine Hasung Dual Use peut fondre efficacement et sans effort le platine, l'argent, l'or, le palladium et certains alliages.

La taille compacte du four de fusion du platine facilite ses déplacements.

Le four de fusion polyvalent d'or et de platine Hasung convient également à la fusion à petite échelle car il fond environ 1 g à 2 kg de métaux à la fois. Par conséquent, les petites entreprises qui ont besoin de fusion n'ont pas à s'inquiéter d'obtenir un four de fusion qui répond uniquement à leurs besoins de fusion.

La consommation d'énergie du four de fusion de platine est de 15 kW, cela signifie que de l'énergie est économisée lors de la fusion avec le four de fusion de platine et que vous n'avez pas à vous soucier de dépenses supplémentaires en énergie supplémentaire.

Le four de fusion d'or et de platine polyvalent Hasung peut répondre aux besoins de fusion d'une bijouterie, de creuseurs de métaux récréatifs, d'instituts de recherche et de recyclage de vieux métaux.

Le four de fusion d’or et de platine polyvalent Hasung est sans danger pour l’environnement, de sorte que le four ne génère pas de gaz nocifs ni de bruit dérangeant. Il est également sécuritaire pour les travailleurs d’opérer car aucun déversement de métal en fusion ne se produit.

Le temps de fusion est très rapide, le four de fusion du platine fond à 2 100 ℃ en 2 minutes, augmentant ainsi votre efficacité de travail et de production.

Tous les métaux fondus avec notre four de fusion de platine ont généralement une consistance uniforme, de sorte que lorsque ce métal est coulé, il présente une finition de haute qualité.

La fonction d'agitation par induction électromagnétique présente dans le four de fusion du platine rend le processus de fusion efficace en transférant la chaleur de manière égale et toutes les parties du métal sont fondues uniformément. Cela signifie également que toute la chaleur nécessaire à la fusion est totalement utilisée dans le four, donc aucune augmentation de la température de l'environnement de fusion.

Le système de refroidissement par eau intégré présent dans le four permet de contrôler la température de fusion du four, évitant ainsi la surchauffe.

La technologie de chauffage par induction présente dans le four de fusion du platine rend possible l'induction électromagnétique, ce qui signifie que toute l'énergie nécessaire à la fusion est entièrement utilisée dans le four de fusion.

Le four de fusion du platine est très simple à utiliser. Le panneau de commande vous permet de contrôler et de surveiller facilement le processus de fusion.

Le four de fusion d'or et de platine polyvalent Hasung est respectueux de l'environnement car aucune chaleur n'est générée pendant l'utilisation, aucun gaz n'est libéré et aucun bruit ne se produit lors de la fusion avec le four de fusion de platine.

La capacité de fusion de toute surface de fusion atteignant jusqu'à 2 100 ℃ consommerait normalement un excès d'énergie, mais notre équipement de fusion d'or à vendre ne nécessite que 15 kW pour commencer à fondre, ce qui le rend rentable.

La fusion de 8 kg est effectuée efficacement en 3 minutes, une caractéristique invincible des équipements de fusion d'or à vendre. La vitesse de fusion vous aide à répondre à toutes les demandes de fusion plus rapidement et plus facilement.

L'or, l'argent, le bronze, le cuivre, le platine et d'autres alliages peuvent tous être fondus avec notre équipement de fusion d'or. Cela vous permet d'économiser de l'argent sur d'autres équipements de fusion.

Le système de pompe à eau présent dans nos équipements de fusion d’or lui permet de maintenir une température normale lorsque la fusion est en cours. Ainsi, vous économisez de l’argent sur les équipements de refroidissement.

Notre équipement de fusion d'or convient à la fusion des métaux pour la recherche et l'enseignement, les fonderies, le recyclage des métaux dans les bijouteries, etc.

En ce qui concerne son impact sur l'environnement, le bruit de l'équipement de fusion de l'or et de l'argent pendant le processus de fusion est relativement faible et l'absence d'émission de gaz, de fumée ou de poussière est également faible.

Comparé aux fours à résistance et aux brûleurs au propane, l'équipement de fusion d'or Hasung garantit aucune perte de métaux pendant le processus de fusion, ce qui rend notre équipement de fusion plus efficace que les fours à résistance et les brûleurs au propane.

Notre équipement de fusion d’or et d’argent peut fonctionner en continu jusqu’à 24 heures.

L'opérateur de l'équipement de fusion de l'or a un contrôle total sur les paramètres de fusion. En cas d'erreur, le système d'avertissement omnidirectionnel permet de déclencher des alarmes lorsque des points potentiellement dangereux sont atteints pendant la fusion, garantissant ainsi la sécurité de l'utilisateur.

L'entretien de l'équipement de fusion de l'or et de l'argent est facile car les creusets sont amovibles et peuvent être nettoyés après chaque processus de fusion.

Paramètres techniques

| Numéro de modèle. | HS-TF2 | HS-TF3 | HS-TF4 | HS-TF5 | HS-TF6 | HS-TF8 | HS-TF10 |

| Pouvoir | 8KW/15KW | 15KW | 15KW / 20KW | ||||

| Tension | 380 V, 50 Hz, 3 phases | ||||||

| Température maximale | 1600°C | ||||||

| Temps de fusion | 2-3 minutes. | 3-5 minutes. | 3-6 minutes. | 4-8 minutes. | 5-8 minutes. | 5-8 minutes. | 6-8 minutes. |

| Précision de la température | ±1°C (en utilisant le contrôle PID en option) | ||||||

| Contrôle de température PID | Facultatif | ||||||

| Capacité (Or) | 2KG | 3KG | 4KG | 5KG | 6KG | 8KG | 10KG |

| Application | Or, or K, argent, cuivre et autres alliages | ||||||

| Type de refroidissement | Refroidisseur d'eau (vendu séparément) ou eau courante (pompe à eau) | ||||||

| Méthode de chauffage | Technologie de chauffage par induction IGBT Allemagne | ||||||

| Dimensions | 90x48x100cm | ||||||

| Poids net (environ) | 90 kg | 90 kg | 100 kg | 110 kg | 120 kg | 130 kg | 160 kg |

| Poids d'expédition (environ) | 160 kg | 175 kg | 180 kg | 190 kg | 200 kg | 220 kg | 220 kg |

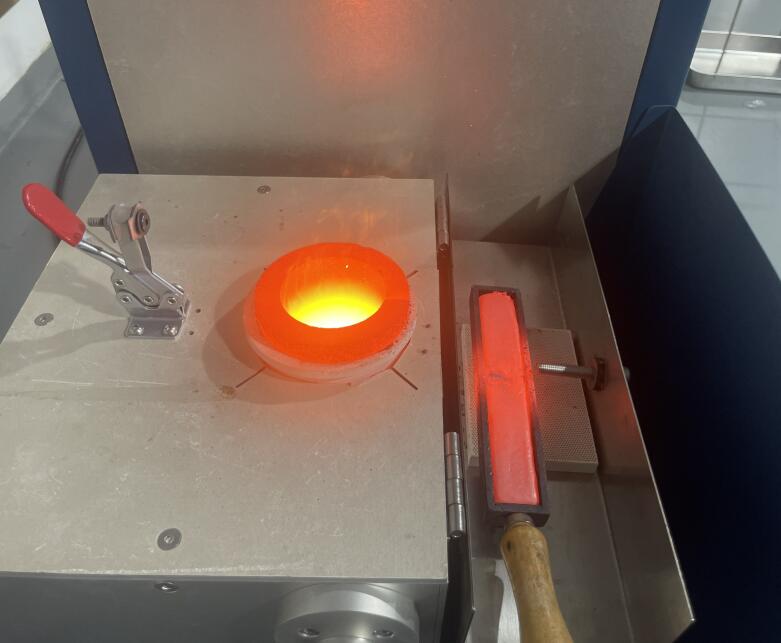

Affichage du produit

-18.png)

Titre : Avantages du four de fusion par induction à coulée inclinable manuelle Hasung

Dans le monde de la fonderie et des opérations de fonderie de métaux, les fours de fusion par induction manuels à coulée inclinée sont devenus un outil indispensable en raison de leur efficacité, de leur sécurité et de leur innovation. Cette conception avancée du four offre de multiples avantages aux opérateurs et aux fabricants, ce qui en fait un choix populaire au sein de l'industrie. Dans ce blog, nous explorerons les nombreux avantages d'un four de fusion à induction manuel et comment ses caractéristiques innovantes, telles qu'un plateau rotatif pour les moules en graphite et une fabrication de haute qualité, contribuent à ses performances supérieures.

Les fours de fusion à induction manuels à inclinaison offrent une gamme d’avantages qui en font un atout précieux dans les opérations de coulée de métaux. L'un des principaux avantages de ce four est sa fonction d'inclinaison manuelle, qui permet un contrôle précis du processus de coulée. Non seulement cela garantit un versement constant et uniforme, mais cela minimise également le risque d'éclaboussures ou de déversements, offrant ainsi un environnement de travail plus sûr aux opérateurs. La possibilité d'incliner manuellement le four offre aux opérateurs une plus grande flexibilité et un meilleur contrôle, leur permettant de couler le métal en fusion avec facilité et précision.

De plus, l'innovation du plateau rotatif du moule en graphite rend le four de fusion par induction à coulée et à inclinaison manuelle Hasung différent des équipements de fusion traditionnels. Cette fonctionnalité innovante permet au four d'accueillir plusieurs moules, augmentant ainsi l'efficacité et la productivité du processus de coulée. Les palettes rotatives permettent des changements de moules fluides, réduisant ainsi les temps d'arrêt et simplifiant la production. De plus, la qualité de fabrication du four garantit durabilité et fiabilité, ce qui en fait un investissement à long terme pour les fonderies et les installations de coulée de métaux.

Les fours de fusion à induction manuels à inclinaison offrent une gamme d’avantages qui en font un atout précieux dans les opérations de coulée de métaux. L'un des principaux avantages de ce four est sa fonction d'inclinaison manuelle, qui permet un contrôle précis du processus de coulée. Non seulement cela garantit un versement constant et uniforme, mais cela minimise également le risque d'éclaboussures ou de déversements, offrant ainsi un environnement de travail plus sûr aux opérateurs. La possibilité d'incliner manuellement le four offre aux opérateurs une plus grande flexibilité et un meilleur contrôle, leur permettant de couler le métal en fusion avec facilité et précision.

De plus, l'innovation du plateau rotatif du moule en graphite rend le four de fusion par induction à coulée et à inclinaison manuelle différent des équipements de fusion traditionnels. Cette fonctionnalité innovante permet au four d'accueillir plusieurs moules, augmentant ainsi l'efficacité et la productivité du processus de coulée. Les palettes rotatives permettent des changements de moules fluides, réduisant ainsi les temps d'arrêt et simplifiant la production. De plus, la qualité de fabrication du four garantit durabilité et fiabilité, ce qui en fait un investissement à long terme pour les fonderies et les installations de coulée de métaux.

Outre la sécurité et l'innovation, les fours de fusion à induction manuels basculants et coulés offrent également des avantages significatifs en termes d'efficacité énergétique et de rentabilité. La technologie de chauffage par induction utilisée dans ces fours fait fondre le métal rapidement et précisément, réduisant ainsi la consommation d'énergie et les coûts d'exploitation. Cela rend le four non seulement respectueux de l'environnement, mais également économiquement viable pour les fonderies et les installations de coulée de métaux. La capacité d’atteindre une efficacité de fusion élevée tout en minimisant la consommation d’énergie est un avantage clé des fours de fusion à induction manuels à coulée inclinée.

De plus, les fours de fusion par induction à inclinaison manuelle sont conçus pour répondre aux divers besoins des opérations de coulée de métaux, offrant polyvalence et adaptabilité pour une variété d'applications. Que ce soit pour une production à petite échelle ou des opérations de coulée à grande échelle, le four peut être adapté à différentes capacités de fusion et types de métaux, ce qui en fait une solution polyvalente et pratique pour les fabricants. La flexibilité du four permet une intégration transparente dans les processus de production existants, augmentant ainsi l'efficacité et la productivité globales.

En résumé, les fours de fusion par induction manuels à coulée inclinée offrent de nombreux avantages qui en font un outil essentiel pour les opérations de coulée de métaux et de fonderie. Ses caractéristiques de sécurité, sa conception innovante, son savoir-faire de haute qualité, son efficacité énergétique et sa polyvalence en font un investissement précieux pour les fabricants cherchant à optimiser leurs processus de coulée. Avec son contrôle précis du processus de coulée, son plateau rotatif innovant pour les moules en graphite et son fonctionnement rentable, ce four change la donne pour l'industrie de la fonderie de métaux. Alors que la demande en équipements de fusion efficaces et de haute qualité continue de croître, les fours de fusion par induction manuels à coulée inclinée deviennent une solution fiable et avancée pour les fabricants qui cherchent à augmenter leurs capacités de coulée.

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur