Machine d'atomisation d'eau en poudre métallique de 100 à 400 mailles

Paramètres techniques

| Numéro de modèle. | HS-MGA5 | HS-MGA10 | HS-MGA30 | HS-MGA50 | HS-MGA100 |

| Tension | 380 V triphasé, 50/60 Hz | ||||

| Alimentation | 15KW | 30KW | 30KW/50KW | 60KW | |

| Capacité (Au) | 5 kg | 10 kg | 30 kg | 50 kg | 100 kg |

| Température maximale. | 1600°C/2200°C | ||||

| Temps de fusion | 3-5 minutes. | 5-8 minutes. | 5-8 minutes. | 6-10 minutes. | 15-20 minutes. |

| Grains de particules (Mesh) | 200#-300#-400# | ||||

| Précision de la température | ±1°C | ||||

| Pompe à vide | Pompe à vide de haut niveau de vide de haute qualité | ||||

| Système à ultrasons | Système de contrôle du système à ultrasons de haute qualité | ||||

| Méthode de fonctionnement | Opération à une seule touche pour terminer l'ensemble du processus, système infaillible POKA YOKE | ||||

| Système de contrôle | Système de contrôle intelligent Mitsubishi PLC+interface homme-machine | ||||

| Gaz inerte | Azote/Argon | ||||

| Type de refroidissement | Refroidisseur d'eau (vendu séparément) | ||||

| Dimensions | env. 3575*3500*4160mm | ||||

| Poids | env. 2150 kg | env. 3000kg | |||

La méthode de pulvérisation par atomisation est un nouveau procédé développé dans l’industrie de la métallurgie des poudres ces dernières années. Il présente les avantages d'un processus simple, d'une technologie facile à maîtriser, d'un matériau difficile à oxyder et d'un degré élevé d'automatisation.

1. Le processus spécifique est qu'une fois l'alliage (métal) fondu et raffiné dans le four à induction, le liquide métallique en fusion est versé dans le creuset de conservation de la chaleur et pénètre dans le tube de guidage et la buse. À ce moment, le flux de fusion est bloqué par le flux de liquide à haute pression (ou flux de gaz). La poudre métallique atomisée et atomisée est solidifiée et déposée dans la tour d'atomisation, puis tombe dans le réservoir de collecte de poudre pour être collectée et séparée. Il est largement utilisé dans le domaine de la fabrication de poudres de métaux non ferreux telles que la poudre de fer atomisée, la poudre de cuivre, la poudre d'acier inoxydable et la poudre d'alliage. La technologie de fabrication d'ensembles complets d'équipements pour poudre de fer, d'équipement pour poudre de cuivre, d'équipement pour poudre d'argent et d'équipement pour poudre d'alliage devient de plus en plus mature.

2. Utilisation et principe de l'équipement de pulvérisation par atomisation d'eau, l'équipement de pulvérisation par atomisation d'eau est un dispositif conçu pour répondre à la production du processus de pulvérisation par atomisation d'eau dans des conditions atmosphériques, et c'est un dispositif de production de masse industrialisé. Le principe de fonctionnement de l'équipement de pulvérisation par atomisation d'eau fait référence à la fusion de métal ou d'alliage métallique dans des conditions atmosphériques. Dans des conditions de protection contre les gaz, le liquide métallique s'écoule à travers le répartiteur d'isolation thermique et le tuyau de dérivation, et l'eau à ultra haute pression s'écoule à travers la buse. Le liquide métallique est atomisé et divisé en un grand nombre de fines gouttelettes métalliques, et les fines gouttelettes forment des particules sous-sphériques ou irrégulières sous l'action combinée de la tension superficielle et du refroidissement rapide de l'eau pendant le vol pour atteindre l'objectif de broyage.

3. L'équipement de pulvérisation par atomisation d'eau présente les caractéristiques suivantes : 1. Il peut préparer la majeure partie du métal et de sa poudre d'alliage, et le coût de production est faible. 2. Une poudre subsphérique ou une poudre irrégulière peut être préparée. 3. En raison de la solidification rapide et de l’absence de ségrégation, de nombreuses poudres d’alliages spéciaux peuvent être préparées. 4. En ajustant le processus approprié, la taille des particules de poudre peut atteindre une plage requise.

4. La structure de l'équipement de pulvérisation par atomisation d'eau La structure de l'équipement de pulvérisation par atomisation d'eau se compose des parties suivantes : fusion, système de répartiteur, système d'atomisation, système de protection contre les gaz inertes, système d'eau à ultra haute pression, collecte de poudre, système de déshydratation et de séchage, système de criblage, système d'eau de refroidissement, système de contrôle PLC, système de plate-forme, etc. 1. Système de fusion et de répartiteur : En fait, il s'agit d'un four de fusion par induction à fréquence intermédiaire, qui se compose de : une coque, une bobine d'induction, appareil de mesure de la température, dispositif de four basculant, répartiteur et autres pièces : la coque est une structure de cadre en carbone. Fabriquée en acier et en acier inoxydable, une bobine d'induction est installée au milieu et un creuset est placé dans la bobine d'induction, qui peut être fondu et versé. Le répartiteur est installé sur le système de buses, utilisé pour stocker le liquide métallique en fusion et a pour fonction de conserver la chaleur. Il est plus petit que le creuset du système de fusion. Le four de maintien du répartiteur possède son propre système de chauffage et son propre système de mesure de la température. Le système de chauffage du four de maintien comporte deux méthodes : le chauffage par résistance et le chauffage par induction. La température de chauffage par résistance peut généralement atteindre 1 000 ℃ et la température de chauffage par induction peut atteindre 1 200 ℃ ou plus, mais le matériau du creuset doit être choisi de manière raisonnable. 2. Système d'atomisation : Le système d'atomisation se compose de buses, de conduites d'eau à haute pression, de vannes, etc. 3. Système de protection contre les gaz inertes : En cours de pulvérisation, afin de réduire l'oxydation des métaux et des alliages et de réduire la teneur en oxygène. de la poudre, une certaine quantité de gaz inerte est généralement introduite dans la tour d'atomisation pour protéger l'atmosphère. 4. Système d’eau à ultra haute pression : Ce système est un dispositif qui fournit de l’eau à haute pression pour les buses d’atomisation. Il se compose de pompes à eau haute pression, de réservoirs d’eau, de vannes, de tuyaux haute pression et de jeux de barres. 5. Système de refroidissement : L’ensemble de l’appareil est équipé d’un refroidissement par eau et le système de refroidissement est essentiel. La température de l'eau de refroidissement sera reflétée sur l'instrument secondaire pour garantir le fonctionnement sûr de l'appareil. 6. Système de contrôle : Le système de contrôle est le centre de contrôle des opérations de l’appareil. Toutes les opérations et données associées sont transmises au PLC du système et les résultats sont traités, enregistrés et affichés via les opérations.

R&D et production d'équipements professionnels pour la préparation de nouveaux matériaux en poudre, fournissant des solutions de série professionnelles pour la production de nouveaux matériaux en poudre avancés, technologie de préparation de poudre sphérique avec droits de propriété intellectuelle indépendants/technologie de préparation de poudre ronde et plate/technologie de préparation de poudre en bande/flocon technologie de préparation de poudre, ainsi que technologie de préparation de poudre ultrafine/nano, technologie de préparation de poudre de haute pureté chimique.

Processus de fabrication de poudre métallique par équipement de pulvérisation par atomisation d'eau

Le processus de fabrication de poudre métallique par équipement de pulvérisation par atomisation d’eau a une longue histoire. Dans les temps anciens, les gens versaient du fer fondu dans l'eau pour le faire éclater en fines particules métalliques, qui étaient utilisées comme matière première pour fabriquer de l'acier ; jusqu'à présent, il y a encore des gens qui versent du plomb fondu directement dans l'eau pour fabriquer des pastilles de plomb. . En utilisant la méthode d'atomisation de l'eau pour fabriquer de la poudre d'alliage grossière, le principe du processus est le même que celui du liquide métallique éclatant avec de l'eau mentionné ci-dessus, mais l'efficacité de la pulvérisation a été considérablement améliorée.

L'équipement de pulvérisation par atomisation d'eau produit de la poudre d'alliage grossière. Tout d’abord, l’or grossier est fondu dans le four. Le liquide d'or fondu doit être surchauffé d'environ 50 degrés, puis versé dans le répartiteur. Démarrez la pompe à eau haute pression avant l'injection du liquide doré et laissez le dispositif d'atomisation d'eau haute pression démarrer la pièce. Le liquide d'or dans le répartiteur passe à travers le faisceau et pénètre dans l'atomiseur par la buse qui fuit au bas du répartiteur. L'atomiseur est l'équipement clé pour fabriquer de la poudre grossière d'alliage d'or par brouillard d'eau à haute pression. La qualité de l'atomiseur est liée à l'efficacité de broyage de la poudre métallique. Sous l'action de l'eau à haute pression provenant de l'atomiseur, le liquide d'or est continuellement divisé en fines gouttelettes, qui tombent dans le liquide de refroidissement de l'appareil, et le liquide se solidifie rapidement en poudre d'alliage. Dans le processus traditionnel de fabrication de poudre métallique par atomisation d'eau à haute pression, la poudre métallique peut être collectée en continu, mais il existe une situation dans laquelle une petite quantité de poudre métallique est perdue avec l'eau d'atomisation. Dans le processus de fabrication de poudre d'alliage par atomisation d'eau à haute pression, le produit atomisé est concentré dans le dispositif d'atomisation, après précipitation, filtration (si nécessaire, il peut être séché, généralement directement envoyé au processus suivant.), pour obtenir Poudre d'alliage fine, il n'y a aucune perte de poudre d'alliage dans tout le processus.

Un ensemble complet d'équipements de pulvérisation par atomisation d'eau. L'équipement de fabrication de poudre d'alliage se compose des pièces suivantes :

Partie fusion :un four de fusion de métaux à fréquence intermédiaire ou un four de fusion de métaux à haute fréquence peuvent être sélectionnés. La capacité du four est déterminée en fonction du volume de traitement de poudre métallique, et un four de 50 kg ou un four de 20 kg peut être sélectionné.

Partie atomisation :L'équipement de cette partie est un équipement non standard, qui doit être conçu et disposé en fonction des conditions du site du fabricant. Il existe principalement des répartiteurs : lorsque le répartiteur est produit en hiver, il faut le préchauffer ; Atomiseur : L'atomiseur proviendra de la haute pression. L'eau à haute pression de la pompe impacte le liquide doré du répartiteur à une vitesse et un angle prédéterminés, le brisant en gouttelettes métalliques. Sous la même pression de pompe à eau, la quantité de poudre métallique fine après atomisation est liée à l'efficacité d'atomisation de l'atomiseur ; le cylindre d'atomisation : c'est l'endroit où la poudre d'alliage est atomisée, broyée, refroidie et collectée. Afin d'éviter que la poudre d'alliage ultra-fine contenue dans la poudre d'alliage obtenue ne soit perdue avec l'eau, elle doit être laissée pendant un certain temps après l'atomisation, puis placée dans la boîte de collecte de poudre.

Partie post-traitement :boîte de collecte de poudre : utilisée pour collecter la poudre d'alliage atomisée et séparer et éliminer l'excès d'eau ; four de séchage : sécher la poudre d'alliage humide avec de l'eau ; Machine de criblage : tamisez la poudre d'alliage. Les poudres d'alliage plus grossières hors spécifications peuvent être refondues et atomisées comme matériau de retour.

Technologie de pulvérisation par atomisation d'air sous vide et son application

La poudre préparée par atomisation d'air sous vide présente les avantages d'une grande pureté, d'une faible teneur en oxygène et d'une fine granulométrie de poudre. Après des années d'innovation et d'amélioration continues, la technologie des poudres d'atomisation sous vide à air est devenue la principale méthode de production de poudres de métaux et d'alliages de haute performance, et est devenue un facteur majeur soutenant et promouvant la recherche de nouveaux matériaux et le développement de nouvelles technologies. L'éditeur a présenté le principe, le processus et l'équipement de broyage de poudre de l'atomisation sous vide à air, et a analysé les types et les utilisations de la poudre préparée par atomisation sous vide à air.

La méthode d'atomisation est une méthode de préparation de poudre dans laquelle le fluide en mouvement rapide (milieu d'atomisation) impacte ou brise le métal ou l'alliage liquide en fines gouttelettes, qui sont ensuite condensées en poudre solide. Les particules de poudre atomisées ont non seulement exactement la même composition chimique homogène que l'alliage fondu donné, mais en raison de la solidification rapide, elles affine la structure cristalline et élimine la macroségrégation de la deuxième phase. Le milieu d'atomisation couramment utilisé est l'eau ou les ultrasons, appelés en conséquence atomisation d'eau et atomisation de gaz. Les poudres métalliques préparées par atomisation d'eau ont un rendement élevé et économique, et la vitesse de refroidissement est rapide, mais les poudres ont une teneur élevée en oxygène et une morphologie irrégulière, généralement des flocons. La poudre préparée par la technologie d'atomisation ultrasonique a une petite taille de particules, une sphéricité élevée et une faible teneur en oxygène, et est devenue la principale méthode de production de poudres sphériques de métaux et d'alliages de haute performance.

La technologie de pulvérisation par atomisation de gaz à haute pression par fusion sous vide intègre la technologie sous vide poussé, la technologie de fusion à haute température, la technologie des gaz à haute pression et à grande vitesse, et est produite pour répondre aux besoins du développement de la métallurgie des poudres, en particulier pour la production de haute- alliages de qualité contenant de la poudre d'éléments actifs. La technologie de pulvérisation par ultrasons/gaz est une nouvelle technologie de solidification rapide. En raison de la vitesse de refroidissement élevée, la poudre présente les caractéristiques de raffinement du grain, de composition uniforme et de solubilité solide élevée.

En plus des avantages ci-dessus, la poudre métallique produite par atomisation de gaz à haute pression par fusion sous vide présente les trois caractéristiques suivantes : poudre pure, faible teneur en oxygène ; rendement élevé en poudre fine ; sphéricité d'apparence élevée. Les matériaux structurels ou fonctionnels fabriqués à partir de cette poudre présentent de nombreux avantages par rapport aux matériaux conventionnels en termes de propriétés physiques et chimiques. Les poudres développées comprennent la poudre de superalliage, la poudre d'alliage par projection thermique, la poudre d'alliage de cuivre et la poudre d'acier inoxydable.

1 Processus et équipement de broyage de poudre par atomisation d'air sous vide

1.1 Processus de broyage de poudre par atomisation d'air sous vide

La méthode de pulvérisation par atomisation sous vide et air est un nouveau type de procédé développé dans l’industrie de fabrication de poudres métalliques ces dernières années. Il présente les avantages d'une oxydation difficile des matériaux, d'une trempe rapide de la poudre métallique et d'un degré élevé d'automatisation. Le processus spécifique est qu'une fois l'alliage (métal) fondu et raffiné dans un four à induction, le liquide métallique en fusion est versé dans le affaissement de l'isolation thermique et pénètre dans le tube de guidage et la buse, et le flux de fusion est atomisé par le haut- débit de gaz sous pression. La poudre métallique atomisée se solidifie et se dépose dans la tour d'atomisation et tombe dans le réservoir collecteur de poudre.

L'équipement d'atomisation, l'atomisation par ultrasons et le débit de liquide métallique sont les trois aspects fondamentaux du processus d'atomisation de gaz. Dans l'équipement d'atomisation, les ultrasons d'atomisation injectés accélèrent et interagissent avec le flux de liquide métallique injecté pour former un champ d'écoulement. Dans ce champ d'écoulement, le flux de métal en fusion est brisé, refroidi et solidifié, obtenant ainsi une poudre présentant certaines caractéristiques. Les paramètres de l'équipement d'atomisation comprennent la structure de la buse, la structure du cathéter, la position du cathéter, etc., le gaz d'atomisation et ses paramètres de processus incluent les propriétés ultrasoniques, la pression d'entrée d'air, la vitesse de l'air, etc., et le débit de liquide métallique et ses paramètres de processus incluent le débit de liquide métallique. propriétés, surchauffe, diamètre d'écoulement du liquide, etc. L'atomisation ultrasonique atteint l'objectif d'ajuster la taille des particules de poudre, la distribution granulométrique et la microstructure en ajustant divers paramètres et leur coordination.

1.2 Équipement de pulvérisation par atomisation d'air sous vide

L’équipement actuel de pulvérisation par atomisation sous vide comprend principalement des équipements étrangers et des équipements nationaux. Les équipements produits à l'étranger ont une stabilité élevée et une précision de contrôle élevée, mais le coût de l'équipement est élevé, ainsi que les coûts de maintenance et de réparation. Le coût de l'équipement domestique est faible, le coût de maintenance est faible et la maintenance est pratique. Cependant, les fabricants d'équipements nationaux ne maîtrisent généralement pas les technologies de base des équipements telles que les buses d'atomisation et les processus d'atomisation. À l'heure actuelle, les instituts de recherche et les entreprises de production étrangers concernés gardent la technologie strictement confidentielle, et les paramètres de processus spécifiques et industrialisés ne peuvent pas être obtenus à partir de la littérature et des brevets pertinents. Cela rend le rendement en poudre de haute qualité trop faible pour être économique, ce qui est également la principale raison pour laquelle la Chine n'a pas été en mesure de produire industriellement de la poudre de haute qualité, même s'il existe de nombreuses unités de production de poudre d'aérosol et de recherche scientifique.

La structure du dispositif de pulvérisation par atomisation ultrasonique se compose des parties suivantes : four de fusion par induction à fréquence intermédiaire, four de maintien, système d'atomisation, réservoir d'atomisation, système de dépoussiérage, système d'alimentation ultrasonique, système de refroidissement par eau, système de contrôle, etc.

À l’heure actuelle, diverses recherches sur l’aérosolisation se concentrent principalement sur deux aspects. D'une part, les paramètres de la structure de la tuyère et les caractéristiques du débit du jet sont étudiés. L'objectif est d'obtenir la relation entre le champ de flux d'air et la structure de la buse, de sorte que les ultrasons atteignent la vitesse à la sortie de la buse alors que le débit ultrasonique est faible, et fournissent une base théorique pour la conception et le traitement de la buse. D’autre part, la relation entre les paramètres du processus d’atomisation et les propriétés de la poudre a été étudiée. Il vise à étudier l’effet des paramètres du processus d’atomisation sur les propriétés de la poudre et l’efficacité de l’atomisation sur une base spécifique à la buse afin d’optimiser et de guider la production de poudre. En un mot, l’amélioration de la productivité de la poudre fine et la réduction de la consommation de gaz orientent le développement de la technologie d’atomisation par ultrasons.

1.2.1 Différents types de buses pour l'atomisation par ultrasons

Le gaz d'atomisation augmente la vitesse et l'énergie à travers la buse, brisant ainsi efficacement le métal liquide et préparant la poudre qui répond aux exigences. La buse contrôle le débit et le modèle d'écoulement du milieu atomisé et joue un rôle crucial dans le niveau d'efficacité de l'atomisation et la stabilité du processus d'atomisation, et constitue la technologie clé de l'atomisation par ultrasons. Au début du processus d’atomisation de gaz, la structure de buse à chute libre était généralement utilisée. Cette buse est de conception simple, difficile à bloquer et le processus de contrôle est relativement simple, mais son efficacité d'atomisation n'est pas élevée et elle ne convient qu'à la production de poudre d'une granulométrie de 50 à 300 μm. Afin d'améliorer l'efficacité de l'atomisation, des buses restrictives ou des buses d'atomisation étroitement couplées ont été développées ultérieurement. La buse étanche ou restrictive raccourcit la distance de vol du gaz et réduit la perte d'énergie cinétique dans le processus d'écoulement du gaz, augmentant ainsi la vitesse et la densité du flux de gaz interagissant avec le métal et augmentant le rendement en poudre fine.

1.2.1.1 Buse à fente circonférentielle

Les ultrasons à haute pression pénètrent tangentiellement dans la buse. Puis il est éjecté à grande vitesse pour former un vortex

Pour développer l’impression 3D, la Chine doit construire sa propre chaîne d’innovation et sa propre chaîne industrielle

Au cours des deux dernières années, le développement de l’industrie de la fabrication additive a atteint un niveau stratégique national. Des documents tels que « Made in China 2025 » et « National Additive Manufacturing Industry Development Action Plan (2015-2016) » ont été publiés. L’industrie de la fabrication additive s’est développée rapidement. La vitalité des entreprises technologiques est en plein essor. Malgré cela, étant donné que l'industrie manufacturière en est à ses premiers stades de développement, elle présente encore les caractéristiques d'une petite échelle. Les experts admettent que les équipements importés « attaquent » désormais de manière agressive le marché chinois. En prenant comme exemple les équipements d’impression sur métal, les pays étrangers mettent en œuvre des ventes groupées intégrées de matériaux, de logiciels, d’équipements et de processus. mon pays doit accélérer la recherche et le développement de technologies de base et de technologies originales, et créer sa propre chaîne d'innovation et sa propre chaîne industrielle.

Les perspectives du marché sont bonnes

Selon un rapport de McKinsey, la fabrication additive se classe au neuvième rang parmi les 12 technologies ayant un impact perturbateur sur la vie humaine, devant les nouveaux matériaux et le gaz de schiste, et on prévoit que d'ici 2030, la fabrication additive atteindra un marché d'environ 1 000 milliards de dollars. En 2015, le rapport a fait avancer ce processus, affirmant que d’ici 2020, soit trois ans plus tard, la taille du marché mondial de la fabrication additive pourrait atteindre un bénéfice de 550 milliards de dollars américains. Le rapport McKinsey n’a rien de sensationnel.

Lu Bingheng, académicien de l'Académie chinoise d'ingénierie et directeur du Centre national d'innovation pour la fabrication additive, a utilisé « quatre et demi » pour résumer les perspectives futures du marché de la fabrication additive.

Plus de la moitié de la valeur des produits du futur est conçue ;

Plus de la moitié de la production de produits est personnalisée ;

Plus de la moitié des modèles de production sont issus du crowdsourcing ;

Plus de la moitié des innovations sont réalisées par des créateurs.

La fabrication additive est une technologie de rupture qui mène le développement de l’industrie manufacturière. Il s’agit d’une technologie adaptée pour soutenir l’innovation en matière de conception, la production personnalisée, l’innovation des fabricants et la fabrication participative. « Plus important encore, la fabrication additive est une technologie rare qui est synchronisée avec le monde dans mon pays. À l'heure actuelle, la recherche chinoise sur l'impression 3D est à l'avant-garde mondiale.

Lu Bingheng a déclaré qu'à l'heure actuelle, en s'appuyant sur les équipements d'atomisation et de fraisage de métaux d'impression 3D à grande échelle développés par la Chine elle-même, la Chine occupe une position internationale dans l'application de pièces porteuses d'avions à grande échelle et agit comme un équipe de premiers secours dans la recherche et le développement d'avions militaires et de gros avions. De plus, des pièces structurelles à grande échelle en alliage de titane ont été utilisées dans la recherche et le développement des trains d'atterrissage des avions et du C919.

En termes d'application, la capacité installée d'équipements de qualité industrielle de la Chine se classe au quatrième rang mondial, mais les équipements commercialisés pour l'impression sur métal sont encore relativement faibles et dépendent principalement des importations. Cependant, selon l'académicien Lu Bingheng, l'objectif global de la fabrication additive chinoise est d'atteindre la deuxième plus grande capacité installée au monde et la troisième plus grande production et vente d'équipements au monde d'ici 5 ans ; et la deuxième plus grande capacité installée, dispositifs de base et technologies originales, ainsi que ventes d'équipements au monde d'ici 10 ans. Atteindre le « Made in China 2025 » en 2035.

Le développement industriel s’accélère

Les données montrent que le taux de croissance moyen de la taille du marché de la fabrication additive au cours des trois dernières années. Le taux de développement de cette industrie en Chine est supérieur à la moyenne mondiale.

Signalisation : fait généralement référence à ce qui est fait pour réglementer certains systèmes normatifs au sein du campus.

Panneaux, tels que : panneaux de fleurs et d'herbe, panneaux d'interdiction d'escalade, etc. En baisse, mais dans le domaine des services, le taux de croissance est très rapide en raison de l'amélioration de la reconnaissance des clients. "Notre volume de commandes a doublé, notamment dans le domaine de la transformation et de la fabrication des produits." La base de culture de l'industrie de l'impression 3D de Weinan, dans la province du Shaanxi, avec le soutien du gouvernement local, a transformé les avantages de la technologie d'impression 3D en avantages industriels et a favorisé la mise à niveau et la transformation des industries traditionnelles. Un cas typique de réalisation de développement de cluster.

En se concentrant sur le concept d'incubation industrielle de « impression 3D + », il ne s'agit pas simplement de développer l'industrie de l'impression 3D, mais de se concentrer sur la production d'équipements d'impression 3D, la recherche, le développement et la production de matériaux métalliques d'impression 3D, et la formation. de talents orientés applications de l'impression 3D. Enraciné dans les principales industries locales, en se concentrant sur la mise en œuvre d'applications de démonstration d'industrialisation de l'impression 3D, en accélérant l'intégration de l'impression 3D avec les industries traditionnelles et en mettant en œuvre une série d'impression 3D + modèles industriels tels que l'impression 3D + l'aviation, l'automobile, la culture et la création, moulage, éducation, etc., avec l'aide de l'impression 3D Les avantages de la technologie d'impression, résolvent les difficultés techniques et les problèmes des industries traditionnelles, transforment et modernisent les industries traditionnelles, et introduisent et incubent divers types de petites et moyennes entreprises entreprises technologiques.

Selon les statistiques, en mai 2017, le nombre d'entreprises avait atteint 61 et plus de 50 projets tels que des moules 3D, des machines industrielles 3D, des matériaux 3D et des projets culturels et créatifs 3D ont été réservés, qui devraient être mis en œuvre. On s'attend à ce que d'ici la fin de l'année, le nombre d'entreprises dépasse 100.

Activer la chaîne d’innovation et la chaîne industrielle

Malgré le développement accéléré de l'industrie de la fabrication additive en Chine, l'industrie en est encore aux premiers stades de développement et présente encore les caractéristiques d'une petite échelle. Cependant, le manque de maturité technologique, les coûts d'application élevés et le champ d'application étroit ont amené l'industrie dans son ensemble à se retrouver dans un état de « petite, dispersée et faible ». Bien que de nombreuses entreprises aient commencé à mettre les pieds dans le domaine de la fabrication additive, il y a un manque d'entreprises leaders. La taille de l'industrie est petite. L'académicien Lu Bingheng a déclaré franchement qu'en tant que l'une des technologies clés de la future révolution industrielle, le développement de la fabrication additive doit être accéléré, car la technologie d'impression 3D est dans une période d'explosion technologique, la période de démarrage de l'industrie et la période de « jalonnement » des entreprises. L'énorme demande du marché peut stimuler le développement d'une technologie et d'un domaine d'équipement, qui doivent être protégés et pleinement utilisés pour guider et soutenir la fabrication de nos équipements.

Désormais, les équipements importés « attaquent » de manière agressive le marché chinois. Pour les équipements d’impression sur métal, les pays étrangers mettent en œuvre des ventes groupées de matériaux, de logiciels, d’équipements et de processus. Les entreprises chinoises doivent développer des technologies de base et des technologies originales pour créer leurs propres chaînes d’innovation et industrielles.

Les initiés de l'industrie ont déclaré que pour l'industrie nationale actuelle de l'impression 3D, le degré de recherche et de développement technologique a été entièrement appliqué à l'industrie et que de nombreuses réalisations technologiques n'en sont qu'au stade du laboratoire. Les principales raisons de ce problème sont les suivantes : premièrement, en raison de diverses normes, l'accès aux qualifications n'est pas parfait et il existe des barrières invisibles à l'entrée ; deuxièmement, les instituts et les entreprises de recherche scientifique n'ont pas d'effet d'échelle, ils sont seuls dans la lutte, n'ont pas le droit de s'exprimer dans les négociations industrielles et sont désavantagés ; La nouvelle industrie est mal comprise et il existe des énigmes ou des malentendus, ce qui entraîne une lenteur dans l'application de la technologie.

La tendance de développement des équipements de pulvérisation par atomisation à l’avenir

Il existe encore de nombreuses lacunes dans la compréhension de la technologie d’impression 3D dans tous les aspects de l’industrie manufacturière chinoise. À en juger par la situation actuelle de développement, jusqu'à présent, l'impression 3D n'a pas atteint une industrialisation mature, des équipements aux produits en passant par les services encore au stade des « jouets avancés ». Cependant, du gouvernement aux entreprises en Chine, les perspectives de développement de la technologie d'impression 3D sont généralement reconnues, et le gouvernement et la société prêtent généralement attention à l'impact de la future technologie des équipements de pulvérisation d'atomisation de métal d'impression 3D sur la production, l'économie et l'économie existantes de mon pays. et modèles de fabrication.

Selon les données de l'enquête, à l'heure actuelle, la demande de technologie d'impression 3D de mon pays ne se concentre pas sur les équipements, mais se reflète dans la variété des consommables d'impression 3D et la demande de services de traitement d'agence. Les clients industriels sont la principale force d’achat d’équipement d’impression 3D dans mon pays. L'équipement qu'ils achètent est principalement utilisé dans les secteurs de l'aviation, de l'aérospatiale, des produits électroniques, des transports, du design, de la créativité culturelle et d'autres industries. À l'heure actuelle, la capacité installée d'imprimantes 3D dans les entreprises chinoises est d'environ 500 unités et le taux de croissance annuel est d'environ 60 %. Malgré cela, la taille actuelle du marché n’est que d’environ 100 millions de yuans par an. La demande potentielle en R&D et en production de matériaux d'impression 3D atteint près d'un milliard de yuans par an. Avec la popularisation et les progrès de la technologie des équipements, l'échelle augmentera rapidement. Dans le même temps, les services de traitement confiés liés à l'impression 3D sont très populaires et de nombreux agents d'impression 3D. La société d'équipement est très mature dans le processus de frittage laser et l'application de l'équipement et peut fournir des services de traitement externes. Étant donné que le prix d'un seul équipement est généralement supérieur à 5 millions de yuans, l'acceptation du marché n'est pas élevée, mais le service de traitement en agence est très populaire.

La plupart des matériaux utilisés dans l'équipement de pulvérisation par atomisation de métal d'impression 3D de mon pays sont directement fournis par des fabricants de prototypage rapide, et l'approvisionnement par des tiers de matériaux généraux n'a pas encore été mis en œuvre, ce qui entraîne des coûts de matériaux très élevés. Dans le même temps, il n’existe aucune recherche sur la préparation des poudres dédiée à l’impression 3D en Chine, et il existe des exigences strictes en matière de distribution granulométrique et de teneur en oxygène. Certaines unités utilisent à la place de la poudre à pulvériser conventionnelle, ce qui présente de nombreuses inapplicabilités.

Le développement et la production de matériaux plus polyvalents sont la clé du progrès technologique. Résoudre les problèmes de performance et de coût des matériaux favorisera mieux le développement de la technologie de prototypage rapide en Chine. À l'heure actuelle, la plupart des matériaux utilisés dans la technologie de prototypage rapide d'impression 3D de mon pays doivent être importés de l'étranger, ou les fabricants d'équipements ont investi beaucoup d'énergie et de fonds pour les développer, ce qui est coûteux, ce qui entraîne une augmentation des coûts de production, tandis que les matériaux domestiques utilisés dans cette machine ont une faible résistance et précision. . La localisation des matériaux d’impression 3D est impérative.

Des poudres de titane et d'alliages de titane ou des poudres de superalliages à base de nickel et de cobalt avec une faible teneur en oxygène, une granulométrie fine et une sphéricité élevée sont nécessaires. La taille des particules de poudre est principalement de -500 mesh, la teneur en oxygène doit être inférieure à 0,1 % et la taille des particules est uniforme. À l'heure actuelle, la poudre d'alliage haut de gamme et les équipements de fabrication dépendent encore principalement des importations. Dans les pays étrangers, les matières premières et les équipements sont souvent regroupés et vendus pour générer de gros profits. En prenant comme exemple la poudre à base de nickel, le coût des matières premières est d'environ 200 yuans/kg, le prix des produits nationaux est généralement de 300 à 400 yuans/kg et le prix de la poudre importée est souvent supérieur à 800 yuans/kg.

Par exemple, l'influence et l'adaptabilité de la composition de la poudre, des inclusions et des propriétés physiques sur les technologies associées de l'équipement de broyage de poudre par atomisation métallique d'impression 3D. Par conséquent, compte tenu des exigences d'utilisation d'une poudre à faible teneur en oxygène et à fines particules, il est toujours nécessaire d'effectuer des travaux de recherche tels que la conception de la composition de la poudre de titane et d'alliage de titane, la technologie de broyage de poudre par atomisation gazeuse de poudre à fines particules, et l'influence des caractéristiques de la poudre sur les performances du produit. En raison des limites de la technologie de broyage en Chine, il est actuellement difficile de préparer une poudre à grains fins, le rendement en poudre est faible et la teneur en oxygène et autres impuretés est élevée. Pendant le processus d'utilisation, l'état de fusion de la poudre est sujet à des irrégularités, ce qui entraîne une teneur élevée en inclusions d'oxydes et des produits plus denses dans le produit. Les principaux problèmes des poudres d'alliages domestiques résident dans la qualité du produit et la stabilité des lots, notamment : ① stabilité des composants de la poudre (nombre d'inclusions, uniformité des composants) ; ② Stabilité physique des performances de la poudre (distribution granulométrique, morphologie de la poudre, fluidité, rapport lâche, etc.) ; ③ problème de rendement (faible rendement de poudre dans une section granulométrique étroite), etc.

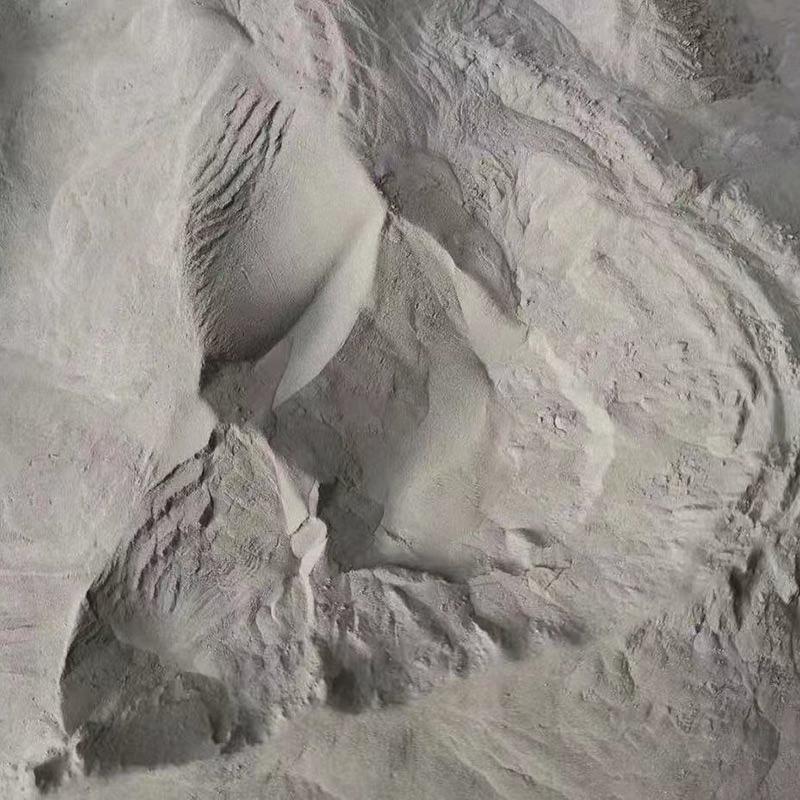

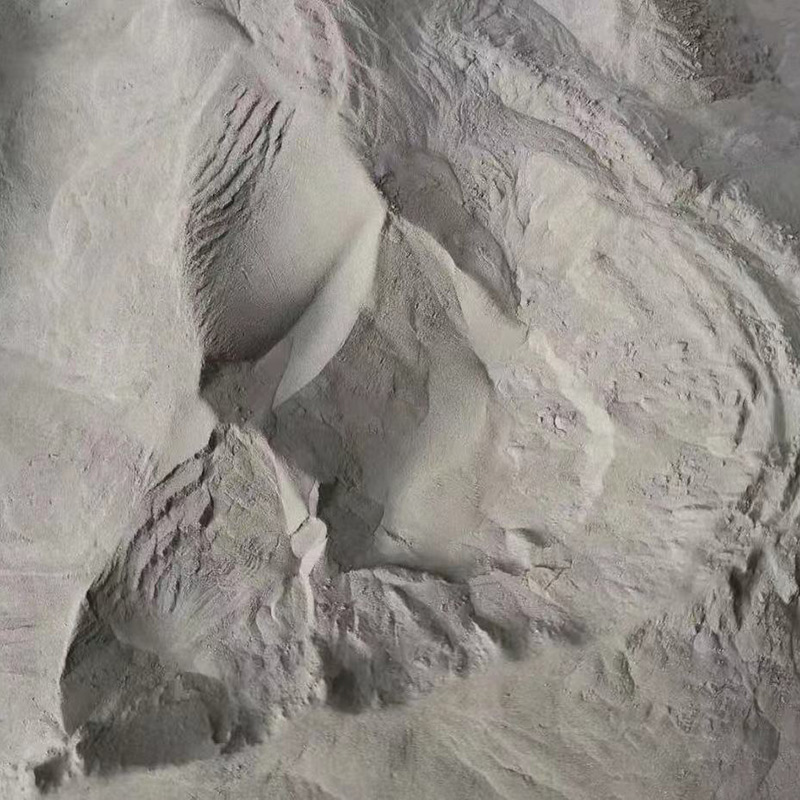

Affichage du produit

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur