Système de coulée sous vide de lingots d'or de type tunnel

Une solution logique

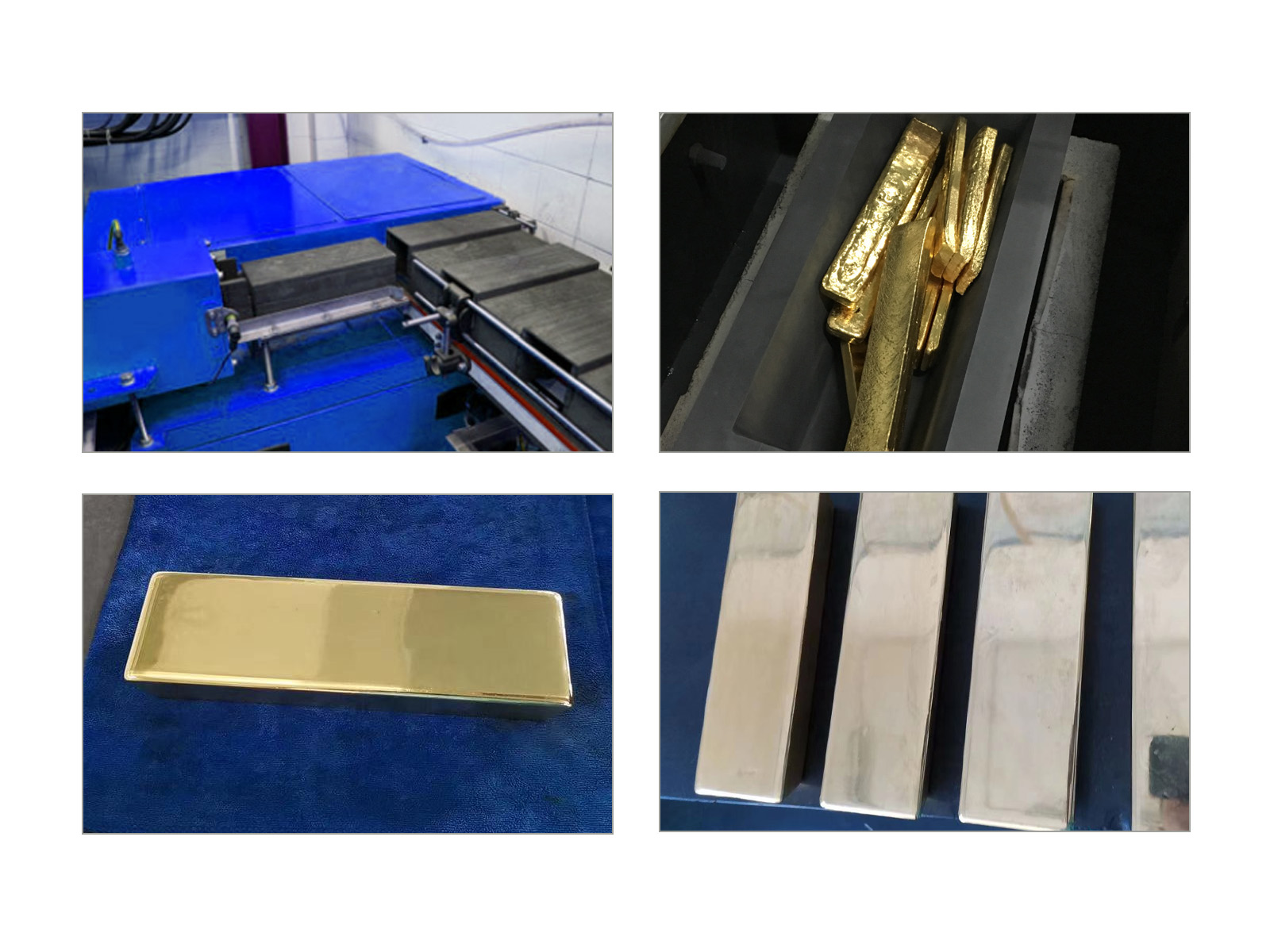

Ces dernières années, le marché des métaux précieux d'investissement est devenu de plus en plus exigeant : aujourd'hui un lingot doit avoir les mêmes propriétés esthétiques qu'un bijou.

Grâce aux machines disponibles sur le marché avant le lancement du HS-VF260, on pouvait fabriquer des produits de qualité raisonnable, mais il était difficile pour les opérateurs de les gérer. En effet, l'étalonnage des paramètres de travail et la maintenance ordinaire étaient presque exclusivement réservés à du personnel hautement spécialisé.

Le lancement du HS-VF260 a révolutionné le domaine : les entreprises du monde entier ont été approvisionnées en fours tunnel sur mesure, évolutifs selon les types de production (lingot de 1 once, jusqu'à 400 onces ou 1000 onces), dont la maintenance était accessible.

La seule solution consistait à concevoir un four tunnel à induction doté d’une interface simple et conviviale (écran tactile HMI), qui pouvait même être complètement démonté avec une seule clé.

Problèmes critiques et inconvénients du système traditionnel

Le four est à l'air libre et la flamme brûle toujours, les risques d'accidents du travail sont donc très élevés.

Risques plus élevés de perte de métal.

Émission importante de fumées, dont la valorisation est très coûteuse pour l'entreprise, et développement d'un fort champ électromagnétique.

De nombreux consommables, comme les creusets, sont utilisés et s'usent rapidement, ce qui implique des coûts d'exploitation élevés.

La qualité du lingot fini (brillance, pureté, planéité) est moyenne-élevée.

Le four nécessite la présence constante d’opérateurs.

Système de coulée sous vide d'or dans un four tunnel

productivité : 4 blocs/heure, chaque bloc pèse 15kg ;

Température de fonctionnement maximale : 1350-1400 degrés Celsius ;

Type de gaz de protection : azote ; Consommation d'air : 5/H ;

Température de l'eau d'entrée du four et du générateur : jusqu'à 21 degrés Celsius ;

Consommation totale d'eau : 12-13/H ;

Pression d'eau de refroidissement requise : 3 à 3,5 bar ;

Débit d'air nécessaire à la ventilation : 0,1 m/s ;

Pression d'air requise du four : 6 bars ;

Type de rapport et séparateur : Graphite 400 oz ;

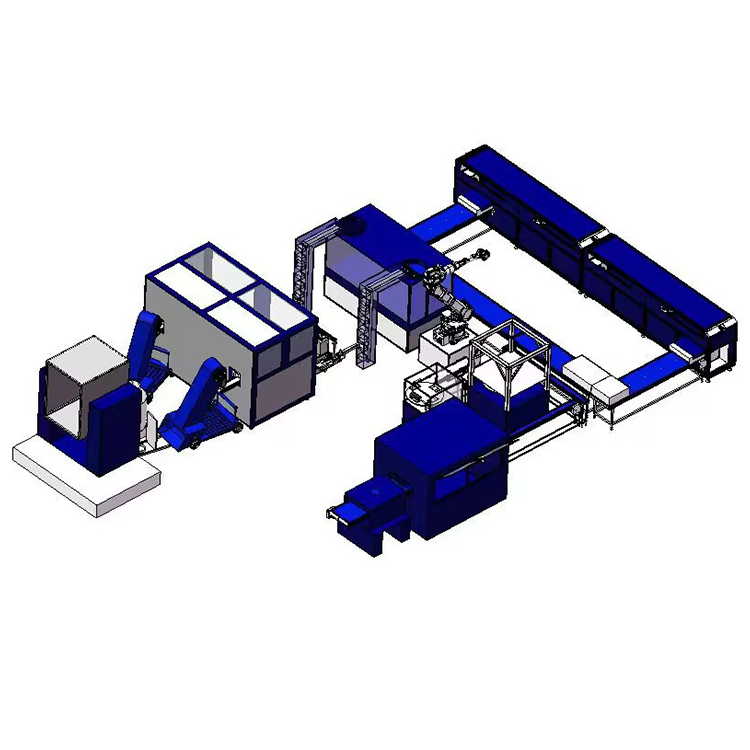

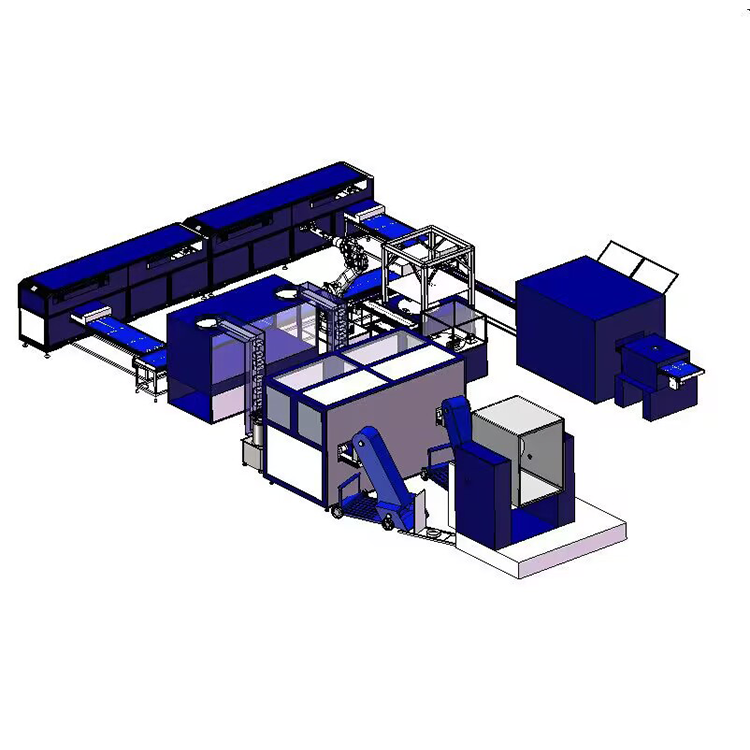

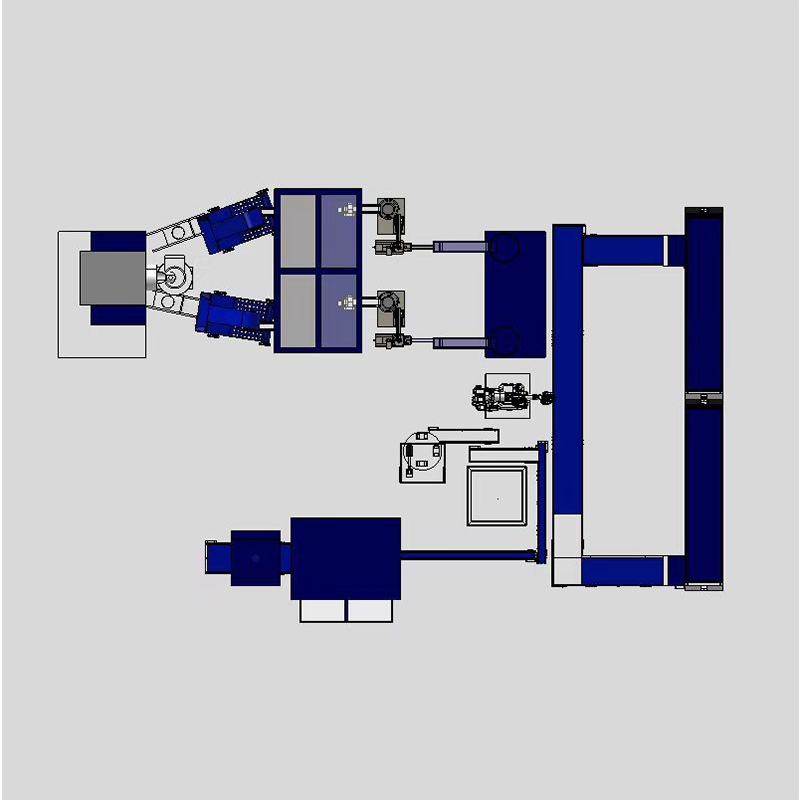

La superficie totale de l'installation du four est de 18,2 m2, la longueur est de 26 500 mm et la largeur est de 2 800 mm.

Le nœud du tunnel de fusion est contrôlé par les zones/chantiers suivants :

Conçu en acier inoxydable. Application : Pour emballer des particules d’or dans des feuilles de graphite. Principal

composants : Déplacement du dispositif électrique à poussée.

Zone des paramètres d'entrée Utilisation :

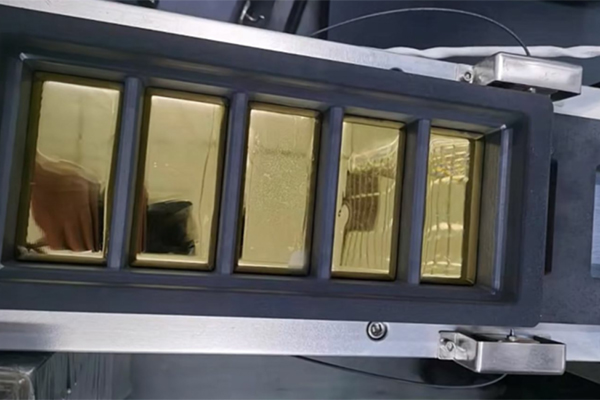

Empêcher l'air extérieur d'entrer dans le tunnel Système de refroidissement : eau Composants principaux : cloison mobile à commande pneumatique, buse Injecter de l'azote.

Utilisation de la zone de fusion :

utilisé pour la fusion des particules d'or Système de refroidissement : eau Composants principaux : inducteur recouvert de ciment réfractaire, infrarouge

Capteur de température, système de distribution d'azote

Zone de refroidissement :

cloison à commande pneumatique, buse Injecter de l'azote. et le vide.

Zone de déchargement :

Conçu en acier inoxydable. But:

Extrayez le produit fini du rapport.

Module d'alimentation, module global : Alimentation : 380 V, 50 Hz ; Puissance du générateur triphasé :

60 kW ; d'autres font 20KW. Puissance totale requise : 80KW

Zone de contrôle :

Espace de travail pour tous les fours

Affichage du produit

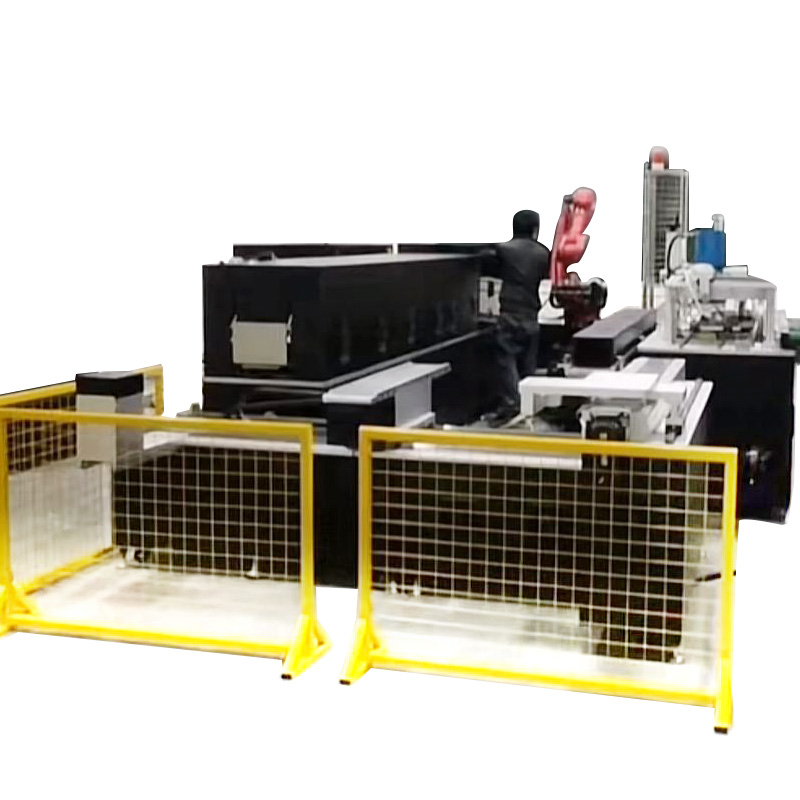

Qu'est-ce qu'une ligne de production de lingots d'or entièrement automatique avec four tunnel ?

Ligne de production de lingots d’or dans un four tunnel entièrement automatique : révolutionner l’industrie de l’or

L’industrie aurifère a toujours été un symbole de richesse et de prospérité, et la demande de lingots d’or continue de croître. À mesure que la technologie progresse, la production de lingots d’or a radicalement changé. L’un des développements les plus innovants de l’industrie est la ligne de production de lingots d’or entièrement automatisée dans le four tunnel. Cette technologie de pointe a révolutionné la façon dont les lingots d’or sont fabriqués, améliorant ainsi l’efficacité, la précision et la qualité. Dans cet article, nous explorerons ce qu’est une ligne de production de lingots d’or dans un four tunnel entièrement automatisée, son fonctionnement et son impact sur l’industrie de l’or.

Qu'est-ce qu'une ligne de production de lingots d'or dans un four tunnel entièrement automatique ?

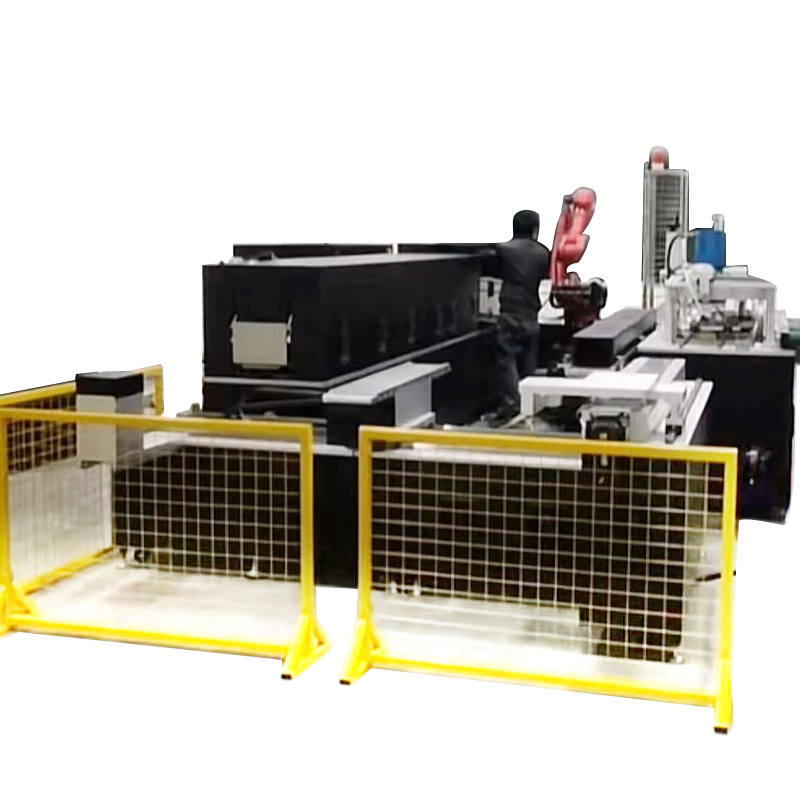

La ligne de production de lingots d’or du four tunnel entièrement automatique est un système avancé spécialement conçu pour la production automatisée de lingots d’or. Il se compose d’une série de machines et d’équipements interconnectés qui fonctionnent ensemble de manière transparente pour transformer les matières premières en lingots d’or finis. L'ensemble du processus est entièrement automatisé sans intervention manuelle, ce qui réduit considérablement le risque d'erreur humaine.

Un élément clé de la ligne est le four tunnel, qui est un four spécialement conçu pour fondre et affiner l’or. Le four est équipé d'un système avancé de contrôle de la température et de capteurs pour assurer un chauffage précis et constant du matériau en or. De plus, la chaîne de production comprend divers convoyeurs, moules, systèmes de refroidissement et mécanismes de contrôle qualité pour rationaliser l'ensemble du processus de fabrication.

La ligne de production de barres d'or et d'argent du four tunnel comprend

1. Granulateur métallique

2. Tamisage avec système de vibration et système de séchage

3. Système de vide de transfert

4. Système de dosage

5. Système de coulée de lingots d'or en tunnel

6. Système de nettoyage et de polissage

7. Système de marquage par points

8. Estampage du logo

9. Système d'emballage

Comment ça marche ?

La ligne de production de lingots d’or du four tunnel entièrement automatisée fonctionne à travers une série d’étapes interdépendantes, chacune conçue pour effectuer une tâche spécifique dans le processus de fabrication des lingots d’or. Le processus commence par le chargement de l’or brut dans un four, où il est fondu et raffiné pour éliminer les impuretés. La température et la durée du chauffage sont soigneusement contrôlées pour obtenir la pureté et la consistance souhaitées de l'or fondu.

Une fois l’or affiné, il est coulé dans des moules et façonné selon la forme de lingot d’or souhaitée. Les moules sont précisément conçus pour produire des lingots d’or de différentes tailles et poids afin de répondre aux divers besoins du marché. Une fois l’or solidifié, il est envoyé dans un système de refroidissement pour stabiliser sa structure et sa température.

Le contrôle de la qualité est un aspect clé de la chaîne de production, avec des systèmes d'inspection avancés intégrés pour garantir que les lingots d'or répondent aux normes de pureté et de qualité les plus élevées. Tous les écarts ou défauts sont rapidement identifiés et résolus, garantissant que seuls des lingots d’or parfaits sont produits.

Impact sur l'industrie aurifère

L’introduction de la ligne de production de lingots d’or entièrement automatique dans un four tunnel a eu un impact profond sur l’industrie aurifère. Cette technologie avancée a révolutionné le processus de fabrication, offrant plusieurs avantages clés qui remodèlent l’industrie.

Avant tout, l’automatisation des processus de production augmente considérablement l’efficacité et la productivité. Avec une intervention manuelle minimale, la ligne peut fonctionner en continu, maximisant ainsi le rendement et réduisant le temps de production. Cela permet aux raffineurs et aux fabricants d’or de répondre plus efficacement à la demande croissante de lingots d’or.

De plus, la précision et la cohérence obtenues grâce à l’automatisation améliorent la qualité des lingots d’or produits. Des systèmes avancés de contrôle de la température et des mécanismes de test de qualité garantissent que les lingots d’or répondent aux normes de pureté les plus élevées, instaurant ainsi la confiance des consommateurs et des investisseurs.

De plus, la ligne de production de lingots d’or du four tunnel entièrement automatique améliore la sécurité et réduit l’impact environnemental de la fabrication des lingots d’or. En minimisant l'implication humaine dans le processus de production, le risque d'accidents et de blessures est considérablement réduit. De plus, l’utilisation efficace de l’énergie et des ressources dans les lignes de production automatisées contribue à une approche plus durable et plus respectueuse de l’environnement de la production de lingots d’or.

De plus, l’adoption de cette technologie avancée rend les fabricants d’or plus compétitifs sur le marché mondial. La capacité de produire des lingots d’or de haute qualité à un rythme plus rapide leur confère un avantage stratégique, leur permettant de répondre aux besoins des acheteurs internationaux et d’élargir leur présence sur le marché.

En résumé, la ligne de production de lingots d’or du four tunnel entièrement automatisée représente une avancée significative pour l’industrie de l’or. Ses processus de fabrication automatisés et précis améliorent l’efficacité, la qualité et la compétitivité de la production de lingots d’or. Alors que la demande d’or continue d’augmenter, cette technologie innovante jouera un rôle clé pour répondre à la demande du marché et façonner l’avenir de l’industrie aurifère.

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur